Khái niệm gỗ MDF

Gỗ MDF (Medium density fiberboard) hay còn được gọi là gỗ ván sợi mật độ trung bình là sản phẩm gỗ công nghiệp được sản xuất với nguyên liệu chính là sợi gỗ hay bột gỗ từ các loại gỗ mềm và gỗ cứng, chất kết dính và một số thành phần khác (Parafin, chất làm cứng, phụ gia,…); và được ép dưới nhiệt độ, áp suất cao.

Thành phần cấu tạo của gỗ MDF

Thành phần cấu tạo chính của gỗ MDF là sợi gỗ (hay bột gỗ), chất kết dính, Parafin, chất làm cứng.

Thành phần của gỗ MDF gồm: khoảng 75% gỗ, 11 – 14% keo Urea Formaldehyde (UF), 6 – 10% nước và dưới 1% thành phần khác (Parafin, chất làm cứng…). Đối với môi trường có độ ẩm cao, nhựa Melamine hoặc nhựa Phenolic & Polymeric Diphenylmethane Diisocyanate (PMDI) được thêm vào keo để tạo ra vật liệu MDF chống ẩm.

Nguyên liệu để sản xuất gỗ MDF gồm: các loại gỗ rừng (cao su, bạch đàn, keo, thông, giẻ, sồi, vân sam), bã mía, phế liệu gỗ, mùn cưa hoặc hỗn hợp dăm gỗ cứng và dăm gỗ mềm. Nguyên liệu đầu vào ngoài gỗ thân cây còn có thể tận dụng cành ngọn, bìa bắp, đầu mẩu, mùn cưa.

Đặc điểm của gỗ MDF

– Màu sắc đặc trưng của gỗ MDF là Vàng và nâu. Gỗ MDF loại chống ẩm thường có màu xanh và loại chống cháy thường có màu đỏ.

– Gỗ MDF được coi là ổn định và trơ ở dạng tấm, nó có thể tự phân hủy sinh học theo thời gian.

– Gỗ MDF không có mùi.

– Ván MDF có tỷ trọng trung bình từ 680 – 840 kg/m3 .

– Các khổ ván MDF thông dụng là 1220 x 2440 và 1830 x 2440 (mm). Các độ dày thông dụng của ván MDF: 3, 5, 9, 12, 15, 17, 18, 25 (mm).

Ưu điểm và nhược điểm của gỗ MDF

Ưu điểm

– Không bị cong vênh, co ngót và mối mọt như gỗ tự nhiên.

– Giá thành của gỗ MDF thấp hơn ván dán hay gỗ tự nhiên.

– Vì gỗ MDF có cấu tạo rất đồng nhất nên khi cắt, cạnh cắt không bị sứt mẻ.

– Bề mặt gỗ MDF phẳng và nhẵn nên có thể dễ dàng được sơn hoặc ép các bề mặt trang trí khác như Melamine hay Laminate.

– Sản lượng khá ổn định và thời gian gia công nhanh nên thích hợp với việc sản xuất hàng loạt các sản phẩm giống nhau, giúp tiết kiệm chi phí và giảm giá thành sản phẩm.

– Bề mặt có thể rộng hơn nhiều so với gỗ tự nhiên nên tiện dụng cho việc thiết kế và sản xuât các sản phẩm có kích thước lớn mà không phải chắp nối.

Nhược điểm

– Gỗ công nghiệp MDF có khả năng chịu nước kém, vì vậy khi sử dụng cần phải biết cách bảo quản, vệ sinh đúng cách để tránh bị nước rớt làm hỏng sàn. Tuy nhiên, nhược điểm này có thể được cải thiện bằng cách sử dụng gỗ MDF chống ẩm thay thế.

– Gỗ MDF có độ cứng thấp nên khá dễ bị mẻ cạnh, vì vậy cần phải chú ý hạn chế va chạm mạnh.

– Ván MDF có hạn chế về độ dày nên khi cần sản xuất những sản phẩm có độ dày lớn hơn thì thường phải ghép nhiều tấm ván lại với nhau.

– Không trạm trổ được các họa tiết lên bề mặt như gỗ tự nhiên mà chỉ có thể tạo màu sắc và hoa văn bằng cách ép các bề mặt trang trí lên trên.

– Gỗ MDF chất lượng thấp có thể gây ảnh hưởng tới sức khỏe của người sản xuất hay người sử dụng do trong gỗ có thành phần Formaldehyde.

Phân loại gỗ MDF

Gỗ MDF gồm 3 loại:

– MDF cốt thường (màu vàng nhạt)

– MDF cốt chống ẩm (tại Việt Nam, cốt chống ẩm được phân biệt bằng chất chỉ thị màu xanh)

– MDF cốt ván chống cháy (tại Việt Nam, cốt chống cháy có chất chỉ thị màu đỏ)

Tuy nhiên, trong sản xuất nội thất, MDF cốt thường và MDF cốt chống ẩm là 2 loại được sử dụng phổ biến nhất.

MDF chống ẩm thường được ưu tiên sử dụng cho các khu vực có độ ẩm cao, được chia thành 3 cấp độ chính:

– Ván chống ẩm tiêu chuẩn LMR (hoạt chất chống ẩm trong thành phần keo chiếm 5-7%)

– Ván chống ẩm tiêu chuẩn HMR (hoạt chất chống ẩm trong thành phần keo chiếm 12-15%)

– Ván chống ẩm tiêu chuẩn HMR V313 (hoạt chất chống ẩm trong thành phần keo chiếm 21-24%)

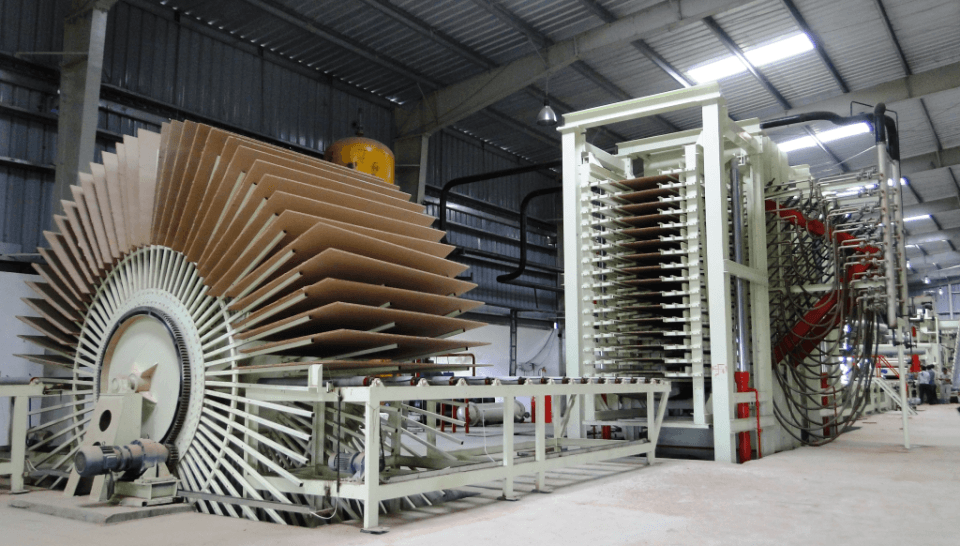

Quy trình sản xuất gỗ MDF

Gỗ MDF được sản xuất bằng cách ép các sợi gỗ cùng chất kết dính và các thành phần khác dưới nhiệt độ và áp suất cao. Có 2 quy trình sản xuất gỗ MDF, đó là quy trình sản xuất khô và quy trình sản xuất ướt.

Quy trình sản xuất gỗ MDF khô

– Trước tiên, keo và phụ gia được phun trộn vào bột gỗ khô trong máy trộn và sấy sơ bộ.

– Bột sợi sau khi đã ráo keo sẽ được trải ra bằng máy rải, sau đó được cào thành 2-3 tầng tùy theo kích thước và độ dày của ván. – Các tầng này được chuyển qua máy ép có gia nhiệt. Máy ép thực hiện ép hai lần. Lần ép thứ nhất ( ép sơ bộ), từng lớp được ép riêng. Lần ép thứ hai, tất cả các lớp được ép lại với nhau.

– Chế độ nhiệt được thiết lập để loại bỏ hơi nước và làm keo hóa rắn từ từ.

– Sau khi ép, ván được xuất ra, cắt bỏ biên, chà nhám và phân loại.

Quy trình sản xuất gỗ MDF ướt

– Đầu tiên, bột gỗ được phun nước làm ướt để kết vón thành dạng vẩy. Chúng được cào rải ngay sau đó và được đưa lên mâm ép. Sau đó, chúng được ép nhiệt một lần đến độ dày sơ bộ.

– Cuối cùng, tấm ván được đưa qua cán hơi ở nhiệt độ cao để nén chặt hai mặt và rút hết nước ra.

Trong quá trình sản xuất nội thất tại I-Smart Việt Nam, chúng tôi luôn chú trọng đến việc lựa chọn nhà cung cấp gỗ MDF uy tín, chất lượng để cho ra những sản phẩm nội thất chất lượng và thẩm mỹ nhất trao tay khách hàng. Và chúng tôi luôn có chính sách bảo hành và bảo trì rõ ràng, khách hàng có thể hoàn toàn yên tâm.

Kiến trúc nội thất I-Smart Việt Nam

– Website: http://ismartvietnam.com

– Fanpage: Kiến trúc nội thất I-Smart Việt Nam

– Hotline: 0795.869.555 – 0944.909.333

– Văn phòng: Tầng 2, số 24 Trần Kim Xuyến, Yên Hoà, Cầu Giấy , Hà Nội